Maskmaker PFF

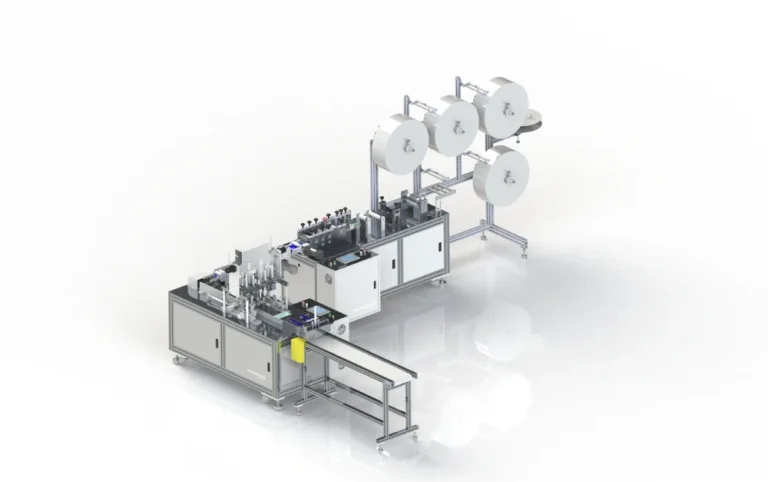

Maskmaker PFF es la máquina para fabricar mascarillas PFF2/KN95 más rápida del mercado. Produce de forma totalmente automática y se entrega como máscaras completas, de alta resistencia, de acuerdo con los requisitos de fabricación más exigentes, con baja intervención humana (sin contaminación) y casi sin pérdida de material en su proceso de fabricación.

ESPECIFICACIONES

ARTÍCULOS INCLUIDOS

| Tecnología | Ultrasonido |

| Ppotestades | 2 de 2000W 20 kHz para el módulo elástico

1 de 1.500W 15kHz para rodillo de soldadura de 1500W 1 15kHz para soldadura con doblez de máscara |

| Modelo de máscara | Máscara estándar PFF2 o KN95 |

| Actuación | Hasta 80 a 100 mascarillas por minuto |

- Módulo de profesor para hasta 5 soportes de rodillos TNT con sensores;

- Módulo de modelado de máscaras con inserción y corte de clip nasal, grabado de logotipo y corte inicial;

- Módulo de inserción elástica con corte a medida y soldadura simultánea de 4 puntos;

- Módulo de doblado de máscara con soldadura inferior y corte final;

- Módulo de separación de máscara y rebabas;

- Software para el funcionamiento simultáneo de todos los módulos con gestión de todo el sistema de sensado del equipo;

- Preparado para integraciones de Industria 4.0

- Diámetro máximo de rollos no tejidos: de 500 a 600 mm

- Ancho máximo de rollos no tejidos: 250 mm

- Número de rollos de TNT: hasta 5 unidades

- Diámetro exterior máximo del rollo de clip: 350 mm

- Diámetro interior del rollo de clips: de 105 a 200 mm

- Dimensiones del clip: 1 x 3 a 5 mm

- Número de rollos de alambre de clip nasal: 1 unidad

- Diámetro exterior máximo del rollo elástico: 200 mm

- Diámetro interior del rollo elástico: 16 a 40 mm

- Ancho elástico: de 3 a 5 mm

PREGUNTAS FRECUENTES

LAS PRINCIPALES PERGUNTAS

Las ventajas son muchas, pero enumeremos las más importantes:

- Fabrica máscaras PFF2 que cumplen con los estándares más exigentes;

- Tiene una alta potencia de soldadura ultrasónica alcanzando los 2.000W y 1.500W;

- Su alta potencia entrega una soldadura que resiste la tracción especificada en las más diversas normas con seguridad y estabilidad, es decir, los elásticos no se aflojan ;< /span>

- Viene con módulos integrados y sincronizados para la creación del cuerpo de la máscara y la inserción de elásticos, lo cual es una ventaja sobre las soluciones de la competencia que son semiautomáticas;</span >

- La solución integrada utiliza menos operadores y reduce la intervención humana y la consiguiente contaminación del producto;</li >

- Su flujo de fabricación es constante y estable, con una velocidad capaz de fabricar entre 80 y 100 mascarillas por minuto, 2 veces más que la competencia, con pérdidas muy bajas o incluso nulas;

- Ofrece una gran estabilidad en la fabricación de máscaras, sin pérdida de producto y una tasa de reelaboración entre 2 y 3 veces menor que las máquinas de la competencia;< /span></ li>

- Puede recibir accesorios importantes, como inserto de esponja con pinza para la nariz e impresora de chorro de tinta;

- Permite la inserción de logotipos para fabricar máscaras personalizadas;

- Equipado con dispositivos electrónicos que permiten la conexión a software y sistemas IOT para monitoreo remoto de operación – Industria 4.0;

- La máquina cumple verdaderamente con las normas de seguridad brasileñas NR12 con protecciones eléctricas y mecánicas para la seguridad del operador.

La soldadura ultrasónica es un proceso de soldadura que utiliza ondas sonoras de alta frecuencia para unir dos o más materiales. La técnica consiste en aplicar una determinada frecuencia de ondas sonoras (generalmente entre 20 kHz y 50 kHz) a los materiales a soldar. Estas ondas sonoras crean vibraciones mecánicas que provocan fricción y calor en el punto de contacto de los materiales, lo que conduce a la fusión y soldadura de los materiales.

La soldadura ultrasónica se usa ampliamente para soldar materiales delgados y delicados como plásticos, telas y metales no ferrosos. Además, se sabe que la técnica es precisa, rápida y eficiente, y que no causa daños a los materiales circundantes. La soldadura ultrasónica también se usa ampliamente para producir componentes electrónicos, dispositivos médicos, ropa y otros productos.

La soldadura por ultrasonidos y la soldadura por calor son dos técnicas diferentes que se utilizan en la fabricación de mascarillas quirúrgicas. Las ventajas de la soldadura por ultrasonidos sobre la soldadura por calor son:

- Precisión: la soldadura ultrasónica es capaz de soldar telas con alta precisión sin dañar los tejidos circundantes. La soldadura por calor, por otro lado, puede causar daños a estos tejidos, como encogimiento, deformación o quemaduras. Esto puede afectar la precisión y seguridad de las mascarillas quirúrgicas.

- Versatilidad: la soldadura ultrasónica se puede usar para soldar una variedad de telas, incluidas telas finas y delicadas, lo cual es importante para la producción de máscaras quirúrgicas , mientras que en la soldadura por calor, puede haber daños en los materiales, comprometiendo el proceso de fabricación de la máscara.

- Higiene del proceso: mientras que la soldadura ultrasónica no promueve la contaminación en las telas, la soldadura por calor puede causar contaminación con partículas en el aire y comprometer la calidad y seguridad de las mascarillas quirúrgicas.

- Bajo costo: la soldadura ultrasónica requiere poco mantenimiento y tiene una larga vida útil, lo que puede resultar en costos operativos bajos, mientras que el calor requiere más mantenimiento debido al calor generado en el sistema.

ELIJA EL IDIOMA

ELIJA EL IDIOMA